1. Định nghĩa và Bối cảnh

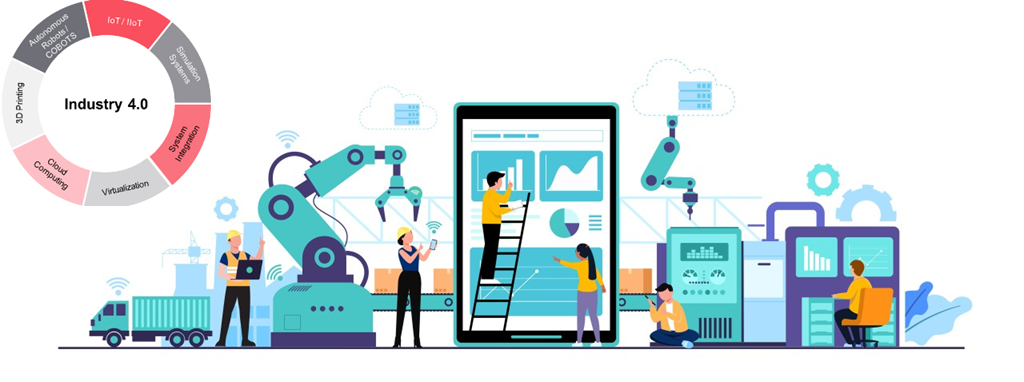

Industry 4.0, hay Cách mạng Công nghiệp lần thứ tư, là sự tích hợp chặt chẽ giữa công nghệ số và sản xuất truyền thống. Nó chuyển đổi quy trình, từ tự động hóa cơ bản lên hệ thống thông minh, kết nối theo thời gian thực. Yếu tố then chốt bao gồm Internet of Things (IoT), trí tuệ nhân tạo (AI), và dữ liệu lớn (Big Data).

Quá trình tiến hóa bắt đầu từ Hệ máy hơi nước (Industry 1.0), điện lực và dây chuyền lắp ráp (Industry 2.0), đến tự động hóa PLC và robot cơ bản (Industry 3.0). Now Industry 4.0 tập trung vào cyber-physical systems, trao quyền cho nhà máy thông minh (smart factory) vận hành tự chủ và linh hoạt.

2. Thành Phần Kỹ Thuật Cốt Lõi

2.1 Cyber-Physical Systems (CPS)

-

Hệ thống tích hợp chặt chẽ giữa phần cứng (cảm biến, actuator) và phần mềm (phân tích, điều khiển).

-

Giao thức truyền thông thời gian thực như OPC UA, MQTT đảm bảo đồng bộ dữ liệu.

2.2 Internet of Things (IoT)

-

Kết nối hàng tỷ thiết bị sản xuất, thu thập dữ liệu vận hành.

-

Kiến trúc phân lớp gồm tầng cảm biến, tầng truyền dẫn, tầng xử lý và tầng ứng dụng.

2.3 Big Data và Phân tích

-

Lưu trữ dữ liệu khối lượng lớn từ cảm biến, máy móc, camera.

-

Phân tích batch vs. real-time analytics giúp ra quyết định tức thời, tối ưu thông số máy.

2.4 Cloud Computing & Edge Computing

-

Cloud chịu trách nhiệm lưu trữ tập trung, tính toán quy mô lớn.

-

Edge chịu trách nhiệm xử lý ngay gần thiết bị, giảm độ trễ, bảo mật tốt hơn.

2.5 Trí tuệ Nhân tạo và Machine Learning

-

Mô hình dự đoán tuổi thọ máy, nhận diện khuyết tật bằng computer vision.

-

Học sâu (Deep Learning) cải thiện độ chính xác phân loại hình ảnh sản phẩm.

2.6 Digital Twin (Nhị thể số)

-

Bản sao ảo của nhà máy/máy móc, đồng bộ dữ liệu thực theo thời gian thực.

-

Mô phỏng thử nghiệm tối ưu hóa quy trình trước khi triển khai.

2.7 Robot Cộng tác (Cobots) và Tự động hóa Thông minh

-

Cobots làm việc cùng con người an toàn, giảm khu vực “vùng chết” cho robot công nghiệp.

-

Hệ điều khiển adaptive control cho phép điều chỉnh hành vi theo tải trọng tức thì.

2.8 Additive Manufacturing (In 3D)

-

Tùy biến linh kiện theo yêu cầu, giảm thời gian thiết kế và tồn kho.

-

Vật liệu kim loại, polymer cao cấp đáp ứng yêu cầu cơ tính và nhiệt.

3. Kiến Trúc và Mô Hình Tham Chiếu

┌───────────────┐

Cảm biến │ │ Ứng dụng

Actuator ─┤ IoT Gateway ├─ Visualization / MES / ERP

│ │

└───────────────┘

│

┌───────────────┐

│ Edge Device │ (Local Analytics)

└───────────────┘

│

┌───────────────┐

│ Cloud │ (Big Data, AI/ML)

└───────────────┘

Mô hình RAMI 4.0 (Reference Architecture Model Industry 4.0) phân chia theo không gian (Asset–Integration–Communication), thời gian (lifecycle), và chức năng (layers).

4. Tác Động Tích Cực Trong Sản Xuất

| Tiêu chí | Trước Industry 4.0 | Sau Industry 4.0 |

|---|---|---|

| Hiệu suất máy | Dừng máy giám sát thủ công | Giảm downtime nhờ bảo trì dự đoán |

| Kiểm soát chất lượng | Kiểm tra mẫu từng lô | Kiểm tra 100% tự động bằng camera |

| Linh hoạt sản xuất | Chuyển đổi dây chuyền lâu | Thiết lập nhanh qua digital twin |

| Tối ưu chuỗi cung ứng | Dự báo tồn kho truyền thống | Tối ưu tồn kho theo phân tích Big Data |

4.1 Nâng cao Hiệu suất và Giảm Chi phí

Dữ liệu thời gian thực và phân tích AI giúp tối ưu tốc độ, tải máy, giảm tiêu hao năng lượng. Mô hình điều khiển MPC (Model Predictive Control) liên tục điều chỉnh tham số để đạt hiệu suất cao nhất.

4.2 Bảo trì Dự đoán (Predictive Maintenance)

Phân tích tín hiệu rung, nhiệt độ, điện áp để phát hiện sớm lỗi. Mô hình machine learning dự đoán ngày hỏng, lên lịch bảo trì không làm gián đoạn sản xuất.

4.3 Kiểm soát Chất lượng Tự động

Hệ thống camera đa camera, thuật toán deep learning nhận diện vết nứt, độ lệch kích thước với độ chính xác > 99%. Kết quả được phản hồi tức thì và loại bỏ sản phẩm lỗi ra khỏi dòng.

4.4 Tùy biến Theo Yêu cầu (Mass Customization)

Digital twin và additive manufacturing phối hợp cho phép sản xuất lô nhỏ, cá nhân hóa sản phẩm mà không tăng chi phí setup.

-

Công ty A (Ô tô): Áp dụng IoT và AI trên dây chuyền sơn, giảm lỗi phun sơn từ 0.8% xuống 0.2%, tiết kiệm > 5% vật tư sơn.

-

Công ty B (Điện tử): Triển khai digital twin cho lắp ráp bo mạch, rút ngắn thời gian thử nghiệm biến thể sản phẩm mới từ 6 tuần xuống 2 tuần.

6. Thách Thức và Giải Pháp

-

Vấn đề bảo mật: mạng phân lớp (network segmentation), mã hóa dữ liệu đầu cuối.

-

Tích hợp hệ thống cũ: sử dụng gateway kết nối Modbus/TCP, OPC UA adapter.

-

Xử lý dữ liệu lớn: nền tảng PaaS (Platform as a Service) như Azure IoT, AWS IoT Greengrass.

-

Đào tạo nhân lực: chương trình Industry 4.0 certification, bootcamp về data science và automation.

-

Sự lên ngôi của 5G/6G trong kết nối IoT tốc độ cao, độ trễ siêu thấp.

-

AIoT (AI + IoT) cho phép tự động hóa hoàn toàn quy trình.

-

AR/VR hỗ trợ đào tạo, bảo trì từ xa.

-

Hướng tới Industry 5.0: hợp tác mật thiết giữa con người và robot, nhấn mạnh sáng tạo và phát triển bền vững.

QTE Technologies cung cấp các công cụ sản xuất công nghiệp và phụ kiện điện tử tốt nhất, đáp ứng các tiêu chuẩn quốc tế hàng đầu và mang lại lợi nhuận đầu tư tốt nhất. Các giải pháp thanh toán thân thiện với khách hàng của chúng tôi có thể giúp bạn mua hàng nhanh chóng, đơn giản, tiết kiệm. Hãy bước vào tương lai bằng cách mua sắm trên nền tảng B2B quốc tế đáng tin cậy nhất ngay hôm nay.

QTE Technologies tự hào là một nhà cung cấp MRO toàn cầu, phục vụ khách hàng tại hơn 180 quốc gia. Chúng tôi thành lập năm 2010 cung cấp hơn 1 triệu sản phẩm cho mọi ngành công nghiệp và khoa học kỹ thuật. Ngoài ra, bạn có thể liên hệ với chúng tôi bất cứ lúc nào thông qua hỗ trợ trò chuyện 24×7, điện thoại, WhatsApp hoặc email. Khám phá những gì khách hàng có giá trị của chúng tôi nói về dịch vụ của chúng tôi trên trang đánh giá chuyên dụng của chúng tôi.

Tác giả bài viết: Ban biên tập của QTE Technologies (có nền tảng vững chắc về cả kỹ thuật và sáng tác - tích lũy hơn 15 năm kinh nghiệm).